E-mail: web@kota.sh.cn

E-mail: web@kota.sh.cn

Telefon: 0515-83835888

Telefon: 0515-83835888

V moderní průmyslové krajině je jen málo materiálů tak všudypřítomné a strategicky důležité jako elektrolyticky nanesená měděná fólie . Je to základní prvek, který je základem jak digitální revoluce – sloužící jako vodivé cesty v každé desce s plošnými spoji (PCB) – tak globální energetické transfnebomace, která působí jako primární sběrač proudu v příští generaci. Zařízení na lithiové baterie .

Globální trh s elektrolyticky nanášenou měděnou fólií, poháněný bezprecedentní poptávkou po elektrických vozidlech (EV), ukládání energie v síti a vysokneboychlostních komunikačních technologiích, zažívá exponenciální růst. Výroba tohoto materiálu, který je tenčí než lidský vlas, ale přesto dostatečně pevný, aby vydržel průmyslovou manipulaci, je vysoce závislá na vlastních výrobních znalostech a, co je nejdůležitější, na přesném inženýrství. stroj na měděnou fólii a celý Linka na výrobu měděné fólie . Kvalita, kapacita a účinnost těchto strojů přímo určují výkon a odolnost dodavatelského řetězce celého nového energetického sektoru.

Tato zpráva se ponoří do mechaniky jak elektrolyticky nanesená měděná fólie je vyroben, proč jsou jeho vlastnosti tak důležité, a technologický závod mezi výrobci o to nejsofistikovanější stroj na měděnou fólii schopný splnit zítřejší výkonnostní požadavky.

Vzestup ED měděná fólie z komodity na strategické aktivum je dáno jeho jedinečnou kombinací extrémní tenkosti, vysoké vodivosti a mechanické flexibility, díky čemuž je nenahraditelný ve dvou klíčových aplikacích s vysokým růstem.

V lithium-iontových článcích používaných v EV a skladování energie, ED měděná fólie slouží jako sběrač anodového proudu. Mezi jeho primární funkce patří:

Efektivní přenos elektronů: Vzhledem k nízkému elektrickému odporu mědi zajišťuje minimální ztráty energie prouděním elektronů během cyklů nabíjení a vybíjení, což má přímý dopad na účinnost baterie a tepelné řízení.

Ultratenký závod: Průmysl neúprosně tlačí směrem k tenčím fóliím, od 8 μm až po 6 μm, 4,5 μm a dokonce se pokouší o 3,5 μm. Každé zmenšení tloušťky měděné fólie na mikrometr se promítá do většího objemu materiálů aktivních elektrod (např. grafitu nebo křemíku), čímž se přímo zvyšuje výdrž baterie. hustota energie a následně dojezd EV. Tato snaha o ultratenkou fólii zajišťuje stabilitu a přesnost stroj na měděnou fólii nesmlouvavý požadavek.

Mechanická odolnost: Fólie musí vydržet stovky nebo tisíce cyklů objemové expanze a kontrakce, když ionty lithia interkalují a deinterkalují do materiálu anody. To vyžaduje vynikající vlastnosti proti únavě a vysokou pevnost v tahu, které jsou řízeny procesem elektrolytického nanášení.

V elektronických zařízeních, od chytrých telefonů po serverové farmy, ED měděná fólie se laminuje na substráty za vzniku PCB. S rostoucí rychlostí dat (5G, AI a cloud computing) se požadavky na fólii vyvíjejí od jednoduché vodivosti ke komplexní integritě signálu:

Integrita signálu na vysoké frekvenci: Hladký a přesný přenos vysokofrekvenčních signálů je silně ovlivněn vlastnostmi povrchu fólie. Jakákoli drsnost na měděném povrchu zvyšuje impedanci a rozptyl signálu, což vede ke ztrátě signálu (ztrátě vodiče) a přeslechům.

Přilnavost bez kompromisů: Fólie musí pevně přilnout k organické pryskyřici nebo keramickému substrátu, což vyžaduje zdrsněný povrch, ale tato drsnost musí být minimalizována, aby byla zachována integrita signálu. The Linka na výrobu měděné fólie musí proto zvládnout kritický kompromis mezi pevností v odlupování (adhezí) a ztrátou vodiče (hladkost).

Výroba ED měděná fólie je mistrovské dílo chemického inženýrství, přesné mechaniky a elektrického řízení, soustředěné kolem specializovaných stroj na měděnou fólii . Proces je kontinuální, běží 24 hodin denně, 7 dní v týdnu, aby uspokojil globální poptávku, a je rozdělen do fáze elektrolytického nanášení a následné fáze povrchové úpravy.

Toto je hlavní metalurgický proces, kde se rodí měděná fólie.

Co je proces elektrolýzy?

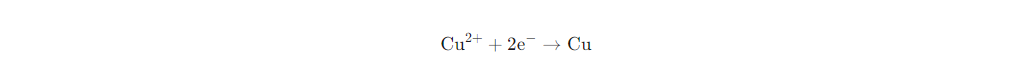

Proces využívá kontinuální elektrolýzu k redukci rozpuštěných iontů mědi z roztoku síranu měďnatého (elektrolytu) na povrch rotující katody pomocí řízeného stejnosměrného proudu. Chemická reakce na katodě je:

Ústřední role katodového titanového bubnu: The stroj na měděnou fólii je definována svou masivní, vysokou rychlostí katodový titanový buben . Titan je vybrán kvůli jeho výjimečné inertnosti (odolnosti proti korozi) a skutečnosti, že se na něj měď trvale neváže. Tato nepřilnavá vlastnost umožňuje, aby byl nově uložený souvislý měděný plech při otáčení bubnu čistě odloupnut. Povrch bubnu musí být vyleštěn do zrcadlové hladkosti, aby výsledná měděná fólie měla nezbytně nízkou drsnost pro vysokofrekvenční aplikace.

Řízení struktury pomocí proudové hustoty a aditiv: Kvalita ED měděná fólie —jeho pevnost, tažnost a drsnost — je vysoce citlivá na parametry procesu:

Aktuální hustota: Rychlost ukládání mědi je řízena proudovou hustotou. Vyšší proudové hustoty zvyšují rychlost výroby, ale mohou vést k hrubší, nestejnoměrné krystalické struktuře, což potenciálně snižuje mechanickou pevnost a jednotnost fólie. Prvořadé je přesné řízení proudu po celé široké ploše bubnu.

Organické přísady (tajná omáčka): Elektrolyt obsahuje pečlivě vybrané stopové organické přísady (jako je lepidlo, thiomočovina nebo vyrovnávače). Tyto chemikálie se adsorbují na přední straně depozice mědi, inhibují náhodný růst krystalů a podporují tvorbu ultrajemných, jednotných struktur zrn. Tyto přísady jsou primárním mechanismem pro jemné doladění mechanických vlastností fólie a zajištění optimální hladkosti povrchu.

Poté, co je „surová fólie“ stažena z bubnu, prochází složitou řadou pokovování a chemických lázní, aby byla připravena pro lepení a ochranu. To je zásadní pro jeho funkci v Zařízení na lithiové baterie a PCB.

Zdrsňující ošetření (The Anchor): Na jedné straně fólie ("matné" straně) je aplikován proces galvanického pokovování v mikroměřítku k nanášení drobných, dendritických částic mědi (často označovaných jako "uzlíky" nebo "hrbolky"). Tato řízená drsnost výrazně zvyšuje povrchovou plochu a schopnost mechanického vzájemného spojení, což je rozhodující pro dosažení vysoké pevnost odlupování potřebné pro laminování nebo potahování elektrod.

Zahušťování a pasivace: Hrubé uzlíky jsou pak uzamčeny na místě tenkou vrstvou husté mědi. Konečně, a pasivační vrstva (často obsahující sloučeniny zinku nebo chrómu). Tato vrstva výrazně zvyšuje odolnost fólie vůči teplu a oxidaci, což jí umožňuje přežít vysoké teploty, s nimiž se setkáváme během laminace PCB nebo sušení elektrod v Zařízení na lithiové baterie výroby.

Jediná nejkritičtější proměnná řízená pomocí Linka na výrobu měděné fólie , mimo tloušťku, je drsnost povrchu (

V pokročilé elektronice (provozující nad 1 GHz) je kožní efekt dominuje, což způsobuje, že se proudový tok koncentruje blízko povrchu měděného vodiče.

Trest za hrubost: Pokud je povrch drsný, skutečná dráha, kterou musí vysokofrekvenční signál projít, je zvlněná, takže efektivní délka dráhy je delší než geometrická délka. Tato zvýšená délka cesty vede přímo k vyšší ztráta vodiče (útlum signálu).

Poptávka po hladké fólii: V důsledku toho je poptávka po vysokofrekvenčních aplikacích Velmi nízký profil (VLP) or Ultra nízký profil (ULP) fólie, která minimalizuje drsnost, aby byl zajištěn hladší tok signálu, nižší přenosové ztráty a zlepšená integrita signálu. The stroj na měděnou fólii musí tedy produkovat extrémně hladkou základní fólii, která může být podrobena pouze minimálnímu zdrsnění nutnému pro přilnavost.

Při výrobě baterií jsou požadavky oboustranné:

Přilnavost (zdrsněná strana): Drsnost povrchu zajišťuje silné mechanické spojení mezi měděným sběračem proudu a anodovou kaší (např. grafit nebo křemík). Bez dostatečné drsnosti by se materiál anody během cyklování baterie nebo výrobního namáhání delaminoval, což by vedlo k vyblednutí kapacity a selhání.

Odolnost (hladká strana): Strana směřující k separátoru musí být hladká, aby se minimalizovaly potenciální vnitřní zkraty a zajistilo se rovnoměrné rozložení tlaku během navíjení/stohování.

The Linka na výrobu měděné fólie musí přesně inženýr a rozdílová drsnost kde je adhezní strana optimálně texturovaná a zároveň minimalizuje dopad na celkový odpor a tloušťku buněk.

Budoucnost ED měděná fólie výroba je definována třemi vzájemně propojenými výzvami, které vyžadují hlubokou spolupráci mezi metalurgickou vědou a strojním inženýrstvím při navrhování nové generace stroj na měděnou fólii .

Potlačení tloušťky fólie pod 4,5 μm přináší obrovskou nestabilitu. Mikroskopické kolísání hustoty proudu, teploty nebo rychlosti bubnu může okamžitě vést k dírkám, trhlinám nebo lokalizovaným změnám tloušťky. Nová generace stroj na měděnou fólii technologie přijímá:

Pokročilé systémy APC: Aktivní vícebodové senzory v reálném čase a umělá inteligence (AI). Automatické řízení procesu (APC) systémy jsou potřebné k monitorování a úpravě kritických parametrů (proud, teplota, koncentrace přísad) během mikrosekund, aby byla zachována dokonalá rovnoměrnost napříč velkými šířkami bubnu.

Vylepšená přesnost bubnu: Titanové bubny musí být vyrobeny s téměř dokonalou soustředností a rovinností povrchu, což vyžaduje pokročilé techniky dynamického vyvažování a leštění, aby zvládly vysokorychlostní rotaci bez vibrací, které by narušily vznikající měděnou vrstvu.

Vzhledem k tomu, že výrobci elektromobilů prodlužují životnost a výkon baterie v podmínkách rychlého nabíjení, poptávka po Vysoká pevnost, vysoká tažnost (HSHE) ED měděná fólie roste.

Kompromis: Historicky vzrůstající pevnost často snižuje tažnost (tažnost). HSHE fólie vyžaduje obojí. Dosažení tohoto vyžaduje přesnou kontrolu nad orientací krystalů mědi (textura) a velikostí zrna během elektrolytického nanášení.

Inovace v chemii elektrolytů: Tento posun vyžaduje nové balíčky aditiv a specializované kompozice elektrolytů pro vytvoření požadovaných mikrostruktur, které udrží mechanickou integritu a zároveň maximalizují tažnost – hlavní oblast výzkumu a vývoje v rámci Linka na výrobu měděné fólie výrobci.

Jak se spotřeba mědi zvětšuje, udržitelnost se stává kritickou. Budoucnost linka na výrobu měděné fólie návrhy se musí zaměřit na snížení spotřeby energie a plýtvání materiálem:

Energetická účinnost: Proces elektrolýzy je vysoce energeticky náročný. Inovace jako vyšší proudová účinnost a snížené ohmické ztráty v stroj na měděnou fólii design je nezbytný pro snížení celkové uhlíkové stopy Zařízení na lithiové baterie výroby.

Snížení odpadu: Snížení počtu dírek a trhlin při výrobě ultratenkých fólií minimalizuje zmetkovitost a maximalizuje využití materiálu, zlepšuje nákladovou konkurenceschopnost a dopad na životní prostředí.

The stroj na měděnou fólii již není jen součástí vybavení; je to složitý chemický reaktor a přesný mechanický systém, který je součástí budoucího energetického a informačního hospodářství. Závod o zvládnutí této technologie definuje globální konkurenceschopnost v nejstrategičtějších sektorech 21. století.